What are 16 Major Losses in TPM?

→ Losses in the production process mean the top most quantities of material, money, energy, and time are wasted.

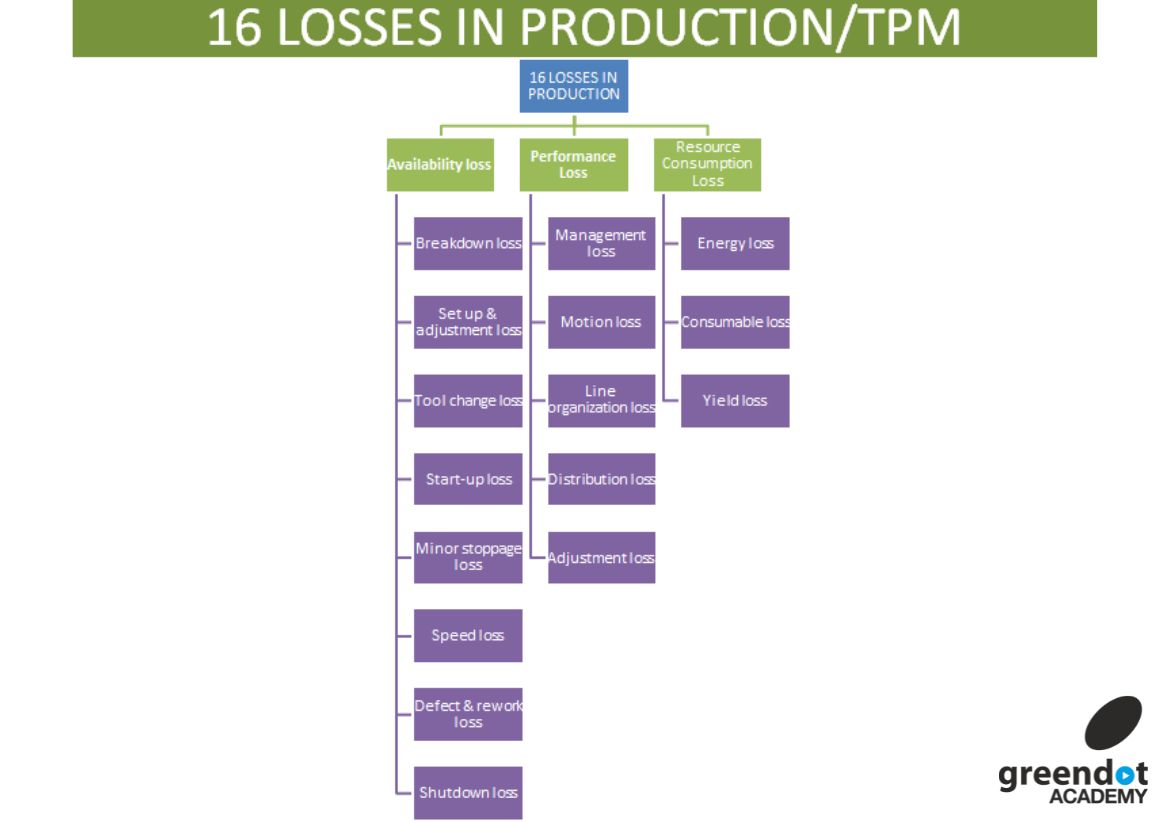

→ In Total Productive Maintenance (TPM), there are 16 defined set of criteria related to several losses, which is known as 16 Major Losses.

→ The names of these losses might be different in different associations, but the orders and concept are the same.

→ These 16 Major Losses in Total Productive Maintenance (TPM) impact on Product Quality,productivity, and profitability of the association.

→ So we need to identify and erase these losses from the association.

→ Some of the reasons for the losses can be summarized as below

⇢ We're running production for extra timing.

⇢ Production is interrupt or stopped

⇢ Non- value- adding activity is performed

⇢ The machine is idle or we can say not planning

⇢ When a machine isn't running as per the design rated

speed

⇢ The machine is consuming extra time, money, energy than the specified demand.

The 16 Major Losses in Production

→ The 16 Major losses in Total Productive Maintenance (TPM) are further divided into different orders as mentioned below

1. Losses Impacting on Availability-8 Losses ( Relate 1 to 8 Losses in the below list)

2. Losses Impacting on Performance-5 Losses ( Relate 9 to 13 Losses in the below list)

3. Losses Impacting on Resource Consumption-3 Losses ( Relate 14 to 16 Losses in the below list)

→ For better understanding, You can relate to Overall Outfit Effectiveness (OEE).

The 16 Major losses in TPM are given below

1. Equipment Failure ( Breakdown) Loss

2. Set up & Adjustment Loss

3. Cutting Tool/ Blade Change Loss

4. Start-up Loss

5. Minor Stoppage & Idling Loss

6. Speed Loss

7. Defect & Rework Loss

8. Shutdown Loss (Planned Maintenance Loss)

9. Management Loss

10. Motion Loss or Operating Motion Loss

11. Line Organization Loss

12. Distribution/ Logistic Loss

13. Measurement & Adjustment Loss

14. Energy Loss

15. Consumable Loss

16. Yield Loss

8 Types of Losses- Impacting on availability

01. Equipment Failure ( Breakdown) Loss

→ Equipment Failure means the machine is under any kind of breakdown and not suitable to operate.

→ We can also include the failure-if the machine isn't suitable to operate at rated capacity due to a technical problem.

→ Our target is zero breakdowns.

→ For this kind of failure generally, we're doing Breakdown

→ We can remove Equipment failure by implementing a Preventive Maintenance Plan.

02. Set up & Adjustment Loss

→ While we've any transformation on the machine at that time we've a loss that's called setup and adjustment loss.

→ The transformation includes product transformation, jig/ fixture transformation, tool/ die transformation,etc.

→ We can use the Single Minute Exchange of Die (SMED) technique for minimizing

Setup & Adjustment Loss.

03. Cutting Tool/ Blade change Loss

→ While we're changing or replacing the cutting tool/ blade at that time the loss is created that's known as a Cutting Tool/ Blade change loss.

→ We're changing several tools like a drill bit, grinding wheel, tap, rammer, cutter,etc.

→ We can use the Single Minute Exchange of Die (SMED) fashion for minimizing

Setup & Adjustment Loss.

→ Also, alternately, we can develop a more durable cutting tool or implement several

.Kaizens for reducing this loss.

04. Start-up Loss

→ A Start-up loss occurs while we're starting the machine.

→ It includes stabilize the production and need to take approval from QA before continuing the production.

→ So this loss considers as a startup loss until the machine runs at rated speed.

→ As per the manufacturing product, the startup process may include the production

. process, cleaning, conditioning, → We can reduce this loss by standardizing the processes and parameters.

05. Minor Stoppage & Idling Loss

→ While machine stops constantly for a very small time period and this activity occurs multiple times in a shift that's considered the minor stoppages and Idling Loss.

→ Minor stoppages might be possible due to malfunction of detectors, jamming of product, resetting parameters,etc.

→ Sometimes we stop machines for a job removing or resetting that's also an illustration of Minor Stoppage.

06. Speed Loss

→ If the machine is running lower than the design speed also it's considered as the speed loss.

→ If the machine's rated design speed is 60 products per nanosecond and we're getting the actual output is products per min also there's a speed loss of 5 products per min.

→ So our target should be the machine must be running at the design speed for minimizing the speed loss.

07. Defect & Rework Loss

→ If the machine is producing a defective product and we're spending time to rework the defective product that's called the Defect and Rework Loss.

→ For removing this loss we need to Standardize processes and parameters.

→ For better understanding, you can relate to the 5S Methodology.

08. Shut down Loss (Planned Maintenance Loss)

→ When Equipment is shut down for the Planned maintenance, the loss is considered a shutdown Loss or Planned Maintenance Loss.

→ Sometimes the equipment should be shut down due to periodic examination, statutory or regulartory compliance.

5 Types of Losses- Impacting on Performance

09. Management Loss

→ The Waiting losses that are caused by management are called Management Loss.

→ Some example of management losses are waiting for materials, waiting for machine reserves, waiting for tools, waiting for instructions, waiting for man force,etc.

10. Motion Loss or Operating motion Loss

→ If we take extra motion/step for any process so that's known as a motion

Loss or Operating motion Loss.

→ This happens mainly due to efficiency process layout.

→ To minimize or remove this loss we need to implement automation or optimize the process layout and step.

11. Line Organization Loss

→ Line balancing loss is the waiting loss at the process level.

→ Line balancing means if any product is manufactured in four way also the speed of all way or all stations should be the same.

→ The product shouldn't be ideal at any stage of the process.

→ To remove this loss we need to use the Line Balancing or Bottleneck Analysis Concept.

12. Distribution Loss

→ Distribution Loss is related to man-hour losses due to transport of material, semi finished products, or finished products from one place to another.

→ To remove this kind of loss we can implement automation for material/ product transportation at different level.

13. Measurement & Adjustment Loss

→ The man-hour loss is due to frequent measurement & adaptation of machine settings to prevent the quality defect is called a Measurement & Adjustment Loss.

→ That's happening during continuous production.

→ So we can minimize this kind of loss by implement several Poka Yoke and Process Standardization.

3 Types of Losses- Impacting on Resources Consumption

14. Energy Loss

→ The losses due to ineffective utilization of input energy like electric, gas, fuel , oil, steam, air, and water, etc in processing is called Energy Loss.

→ Examples of Energy Loss are losses due to heat radiation, leakage of fuel, leakage of air, Leakage of oil,etc.

→ Energy loss has a high impact on total cost so we need to minimize this kind of loss

15. Consumable Loss

→ The losses due to repair and replacement of any spare, die, tool, etc is called Consumable loss.

→ Extra get damaged after the service life so we need to change it-this is coming under the consumable loss.

16. Yield Loss

→ Sometimes the weight of the finished product is advanced than the design specification that's due to maintaining the good quality of the product but it's a loss of the is called Yield Loss.

→ Sometimes rather of excess material, excess processing is needed for a good quality product that's also a Yield Loss.

→ For better understanding we take one illustration- Increase casting wall width to avoid blow- holes defect leading to more machining time and loss of material.